O Processo de Injeção de Peças Plásticas

O processo de injeção de peças plásticas envolve várias etapas que garantem a formação precisa e eficiente de produtos. Inicialmente, o material plástico, na forma de grânulos, é alimentado na máquina de injeção.

Depois, os grânulos são aquecidos até atingirem um estado viscoso, permitindo que possam ser moldados. Nesta fase, é essencial controlar a temperatura, pois cada tipo de plástico possui sua própria faixa ideal de processamento.

Uma vez que o material está no estado correto, ele é injetado em um molde de aço ou alumínio previamente fabricado. O molde determina a forma final da peça e é projetado com extremada precisão para assegurar que as peças atendam aos padrões especificados.

Após a injeção, o material plástico preenche completamente o molde. A próxima etapa é a solidificação, onde o material se resfriará e se tornará duro. Este tempo de resfriamento varia de acordo com o tipo de plástico utilizado e a espessura da peça.

Com o resfriamento concluído, o molde é aberto e a peça plástica é ejetada. É crucial garantir que o sistema de ejeção funcione corretamente para evitar danos à peça e ao molde.

Finalmente, as peças podem passar por inspeção e, se necessário, por processos de acabamento, como rebarbação ou pintura, para atender aos padrões de qualidade exigidos.

Vantagens da Injeção de Peças Plásticas na Indústria

A injeção de peças plásticas oferece diversas vantagens significativas para a indústria, sendo uma das técnicas mais utilizadas no processamento de plásticos.

Uma das principais vantagens é a eficiência produtiva. O processo de injeção permite a produção em massa de peças com alta precisão e consistência, reduzindo o tempo de ciclo e aumentando a produtividade.

Além disso, a injeção de peças plásticas permite a fabricação de formas complexas que seriam difíceis ou até impossíveis de obter por outros métodos de produção. Isso possibilita maior liberdade de design e inovação nos produtos.

Outro ponto importante é a redução de desperdícios. Durante o processo de injeção, o material plástico é utilizado de maneira otimizada, minimizando restos e perdas de material, o que se traduz em eficiência econômica.

Além disso, os custos de produção tendem a ser mais baixos em comparação a outros métodos. Embora a configuração inicial de moldes possa ser alta, a produção em grande escala compensa esse investimento ao longo do tempo.

A versatilidade dos materiais é outra vantagem notável. A injeção possibilita o uso de uma ampla variedade de plásticos, incluindo termoplásticos e termofixos, permitindo atender a diferentes demandas de aplicações industriais.

Materiais Utilizados na Injeção de Peças Plásticas

Os materiais utilizados na injeção de peças plásticas desempenham um papel crucial no desempenho e nas características finais dos produtos. Os plásticos mais comuns empregados nesse processo incluem termoplásticos e termofixos.

Os termoplásticos, como o polipropileno (PP), polietileno (PE), policarbonato (PC) e poliestireno (PS), são amplamente utilizados devido à sua versatilidade e facilidade de processamento. Esses materiais podem ser moldados repetidamente ao serem aquecidos, permitindo a reciclagem e a reutilização.

O polipropileno, por exemplo, é conhecido por sua resistência química e baixo peso, tornando-o ideal para aplicações em embalagens e componentes automotivos. Já o poliestireno é popular em produtos descartáveis e itens de consumo, devido à sua rigidez e facilidade de coloração.

Outra categoria importante são os termofixos, como a resina epóxi e a resina fenólica, que, ao serem moldados, se tornam permanentes e não podem ser remoldados. Esses materiais são frequentemente utilizados em aplicações que requerem alta resistência ao calor e à rigidez estrutural.

Além dos plásticos puros, frequentemente adicionam-se aditivos aos materiais para melhorar suas propriedades. Exemplos incluem estabilizadores UV, corantes, antioxidantes e cargas minerais, que podem alterar características como resistência, cor e durabilidade.

A escolha do material adequado para a injeção de peças plásticas depende de fatores como custo, aplicação final e características desejadas, o que exige uma análise cuidadosa durante o processo de design e produção.

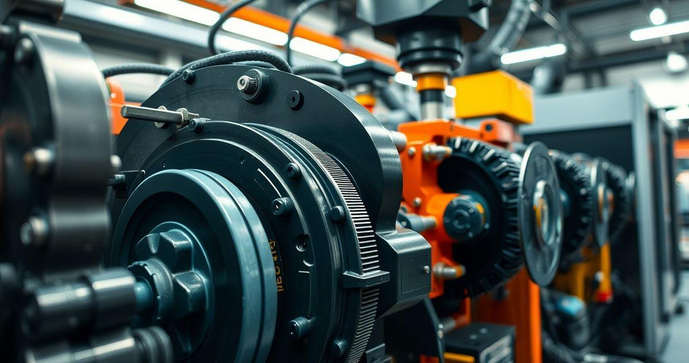

Equipamentos Necessários para Injeção de Peças Plásticas

A injeção de peças plásticas requer um conjunto específico de equipamentos que garantem a eficiência e a qualidade do processo. Cada componente desempenha um papel essencial, desde a preparação dos materiais até a moldagem final das peças.

O primeiro equipamento fundamental é a máquina de injeção, que é responsável por derreter o plástico e injetá-lo no molde. Existem diversos tipos de máquinas, variando em tamanho e capacidade, e a escolha depende da produção e das especificações do projeto.

Outro componente-chave é o molde, que define a forma da peça plástica. Moldes podem ser fabricados a partir de materiais como aço ou alumínio, e devem ser projetados com precisão para garantir a qualidade da produção e a durabilidade necessária.

Além disso, o sistema de aquecimento é essencial para garantir que o plástico atinja a temperatura correta antes da injeção. O controle de temperatura deve ser preciso para evitar problemas de fluidez e solidificação inadequada do material.

As unidades de controle e os painéis de operação também são vitais, pois permitem o monitoramento e a programação do funcionamento da máquina. Esses sistemas garantem que o processo seja realizado de maneira eficiente e segura.

Por fim, são necessários equipamentos auxiliares, como sistemas de resfriamento, que ajudam a solidificar rapidamente o material após a injeção, e dispositivos de ejeção que garantem que a peça final seja removida do molde de forma segura e eficiente.

Manutenção e Cuidados em Sistemas de Injeção

A manutenção adequada e os cuidados em sistemas de injeção são essenciais para garantir o desempenho eficiente e a longevidade dos equipamentos. A falta de manutenção pode resultar em paradas não programadas e custos adicionais devido a reparos inesperados.

Uma das práticas mais importantes é realizar inspeções regulares das máquinas de injeção. Isso inclui verificar o estado dos componentes, como sistemas de aquecimento, unidades de controle e moldes, para identificar desgastes ou danos precoces.

Além das inspeções, a limpeza dos moldes é fundamental. Resíduos de plástico e contaminantes podem se acumular durante o processo de injeção, afetando a qualidade das peças finalizadas. Uma limpeza regular evita defeitos e mantém a precisão das formas.

Os sistemas de lubrificação também merecem atenção especial. As partes móveis da máquina necessitam de lubrificação adequada para evitar desgastes e garantir um funcionamento suave. Verifique periodicamente os níveis de lubrificante e reaplique conforme necessário.

Outros aspectos a serem considerados incluem o controle de temperatura e pressão durante o processo de injeção. É essencial monitorar e ajustar esses parâmetros para evitar problemas de processamento e garantir peças de alta qualidade.

Por fim, a capacitação da equipe que opera os sistemas de injeção é crucial. Treinamentos regulares sobre as melhores práticas de operação e manutenção ajudam a prevenir erros e a promover um ambiente de trabalho seguro e produtivo.

Tendências Futuras na Produção de Peças Plásticas

As tendências futuras na produção de peças plásticas estão cada vez mais alinhadas com a busca por eficiência, sustentabilidade e inovação tecnológica. O setor está se adaptando para atender às demandas crescentes do mercado e das preocupações ambientais.

Uma das principais tendências é a utilização de materiais biodegradáveis e recicláveis. As indústrias estão se voltando para plásticos que possuem menor impacto ambiental e são mais fáceis de reciclar, o que atende à demanda por soluções sustentáveis.

Além disso, a automação e a digitalização estão trazendo inovações significativas para os processos de injeção. O uso de tecnologias como a internet das coisas (IoT) e a inteligência artificial (IA) permite monitoramento em tempo real, otimização de processos e redução de desperdícios.

A personalização e a produção sob demanda também estão se tornando mais comuns. Com a evolução das máquinas de injeção e das ferramentas de design, as empresas podem oferecer produtos personalizados mais rapidamente e com custos reduzidos.

Outro aspecto importante é a adoção de práticas de economia circular. As empresas estão repensando seus modelos de negócios para incluir a recuperação e reutilização de materiais plásticos, promovendo um ciclo de vida mais sustentável para produtos e embalagens.

Por fim, a integração de tecnologias avançadas, como impressão 3D, está começando a revolucionar a produção de peças plásticas, permitindo a fabricação de geometrias complexas e a prototipagem rápida, o que acelera o desenvolvimento de novos produtos.

A injeção de peças plásticas é um componente essencial da indústria moderna, proporcionando eficiência, precisão e versatilidade na produção de uma ampla gama de produtos.

Compreender o processo, as vantagens, os materiais utilizados e os equipamentos necessários é fundamental para empresas que desejam otimizar suas operações e se manter competitivas no mercado.

Além disso, a atenção à manutenção e às tendências futuras é crucial para garantir a sustentabilidade e a inovação contínua nas práticas de injeção de plásticos.

Investir em tecnologias e práticas sustentáveis não só melhora a eficiência dos processos, mas também atende às crescentes demandas por responsabilidade ambiental, representando um passo importante para o futuro da indústria.